![[Translate to France:] [Translate to France:]](/fileadmin/user_upload/Case_Studies/fixed_size_List_View/BioTechnique_interior.jpg)

[Translate to France:]

BioPharm Company démontre la fiabilité du filtre MEGAcel® II

- BioTechnique™ est un fabricant américain de produits biopharmaceutiques injectables stériles cytotoxiques et très puissants

- Situé à Madison, dans le Wisconsin

- BioTechnique fabrique :

- Des formes pharmaceutiques injectables stériles à forte valeur liquides et lyophilisées destinées à des virus vivants atténués, à des anticorps conjugués, à des nanoparticules et à des produits cytotoxiques

- Des produits incompatibles avec une stérilisation terminale qui présentent des défis spécifiques pour la santé et la sécurité environnementales pour le personnel de fabrication qui les manipule

Le traitement de l'air représentait un défi unique pour l'usine BioTechnique car tous les produits que fabrique BioTechnique doivent provenir d'un environnement aseptisé. Un filtre HEPA endommagé qui ne réduit pas d'au moins 99,97 % le nombre de particules non-viables, risque de provoquer une croissance microbienne dans un produit censé être stérile. Une analyse des risques a démontré un impact potentiellement critique pour les patients si des produits non-stériles sont utilisés, ce qui serait inacceptable.

Toute rupture des filtres HEPA peut être détectée pendant l'échantillonnage et le test de stérilité AQL auxquels sont soumis les produits, pendant les contrôles environnementaux obligatoires ou lors du processus de certification HEPA bisannuel.Cependant, une solution technique plus efficace s'imposait pour garantir que les produits fabriqués par BioTechnique respectaient les normes de qualité les plus élevées. Après la formulation, le remplissage, l'inspection, l'étiquetage, l'emballage, les tests et la commercialisation des produits, il n'y a plus aucune possibilité de détecter un problème de qualité. Après avoir évalué l'impact potentiel des produits sur la sécurité des patients, la direction de BioTechnique a donc demandé au service technique de trouver une solution pour améliorer la fiabilité du processus de fabrication et la qualité des produits tout en réduisant la consommation énergétique de l'usine.

À la fin de l'année 2014, l'entreprise s'est lancé dans un projet Lean Six Sigma ayant pour but d'améliorer la fiabilité de son usine de fabrication et de réduire les coûts énergétiques liés au maintien des zones de Niveau A (ISO 5), du Niveau B (ISO 6), du Niveau C (ISO 7) et du Niveau D (ISO 8). Dans le secteur de l'énergie, des initiatives nationales et locales telles que le programme Title 24 de l'État de Californie, ont encouragé de nombreuses entreprises pharmaceutiques comme BioTechnique à mettre en oeuvre des projets favorisant les économies d'énergie.

BioTechnique a entrepris une étude technique afin de déterminer le retour sur investissement en achetant le nouveau média filtrant ePTFE compatible avec la technologie PAO, et de comparer ce rendement avec les médias en fibre de verre traditionnels. Cette étude a été conçue dans le but de déterminer la profondeur optimale du pack de filtre pour les médias filtrants ePTFE à installer, en comparaison avec les médias filtrants en microfibres de verre traditionnels.Pour garantir l'absence de biais statistiques, BioTechnique a construit un appareil d'essai permettant d'effectuer des essais dans un environnement contrôlé en s'assurant que les méthodes d'essai sont statistiquement fiables et reproductibles, et qu'elles produisent des données utiles afin de pouvoir tirer une conclusion justifiable. L'étude incluait des essais qui ont été réalisés trois fois, en utilisant à chaque fois trois filtres provenant de chaque catégorie, dont deux filtres HEPA en microfibres de verre traditionnels et les filtres HEPA ePTFE de 50 mm et de 75 mm. L'étude incluait donc 36 essais différents et représentait ainsi une analyse très utile d'un point de vue statistique.

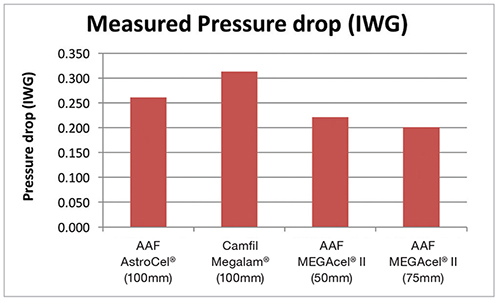

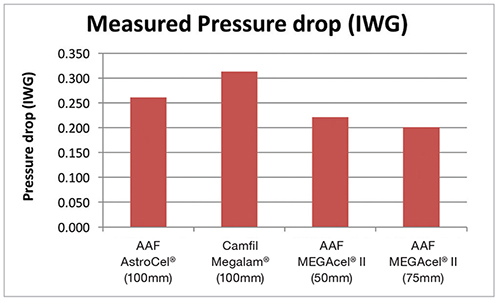

Ce graphique représente les données recueillies en février 2015 pour les quatre catégories de filtre. Le filtre ePTFE de 50 mm présentait une perte de charge de 30 % inférieure à celle du filtre HEPA en microfibres de verre de 100 mm. Le filtre ePTFE de 75 mm présentait une perte de charge de 36 % inférieure à celle du filtre HEPA traditionnel en microfibres de verre de 100 mm.

BioTechnique a estimé à 9 350 kWh les prévisions d'économie d'énergie annuelles totales résultant de l'utilisation de filtres HEPA ePTFE à faible perte de charge.

En octobre 2015, deux ensembles de filtres concurrents (AAF MEGAcel® II et Camfil Megalam®) ont été installés dans deux salles critiques distinctes répondant à la norme ISO 5 et ont fait l'objet de nombreux essais en vue d'obtenir la certification FDA.

Tout au long du processus d'essai, les filtres MEGAcel II ont réussi les essais du premier coup en affichant un taux de réussite de 100 % tandis que les filtres de Camfil ont enregistré un taux d'échec décevant de 10,8 % , nécessitant de remplacer les filtres et de procéder à de nouveaux tests.Les résultats ont confirmé que la technologie de filtration ePTFE des filtres pharmaceutiques MEGAcel II d'AAF est non seulement entièrement compatible avec les méthodes PAO, mais qu'elle offre également les meilleures performances dans les domaines délicats.

Étant donné que les filtres MEGAcel II étaient considérablement plus légers, l'installation a été réalisée par une seule personne alors qu'il a fallu deux personnes pour installer le filtre HEPA en microfibres de verre. Cette économie de main d’œuvre a été particulièrement appréciée pour l'installation d'une quantité de filtres si importante. Le filtre était tenu d'une main et le tournevis de l'autre, ce qui a permis de procéder rapidement à l'installation. Cette installation présentait un autre aspect agréable, car la solidité et la résistance supérieures du filtre généraient moins de préoccupations de l'endommager.

Ces essais ont démontré que les filtres HEPA contenant des médias ePTFE sont considérablement plus solides et plus fiables que les médias en fibres de verre traditionnels.

- Les filtres MEGAcel II d'AAF ont surpassé les performances des filtres concurrents en obtenant une certification garantissant une étanchéité totale.

- Les filtres ePTFE ont permis de réduire le nombre de défauts de filtre et d'activités de surveillance environnementale, entraînant ainsi moins de pertes de production et une baisse des coûts de la main d’œuvre.

- L'utilisation des filtres ePTFE a permis de prolonger le temps observé entre chaque recertification de BioTechnique, augmentant ainsi le temps de disponibilité des zones à empoussièrement contrôlé.

- Le plus faible poids des filtres MEGAcel II a permis de les installer plus rapidement et donc de réaliser des économies de main d’œuvre.

- Les médias ePTFE présentent une perte de charge considérablement plus faible que celle des médias en fibres de verre traditionnels, offrant ainsi des économies d'énergie significatives pour les zones à empoussièrement contrôlé de niveaux A et B.

- BioTechnique™ est un fabricant américain de produits biopharmaceutiques injectables stériles cytotoxiques et très puissants

- Situé à Madison, dans le Wisconsin

- BioTechnique fabrique :

- Des formes pharmaceutiques injectables stériles à forte valeur liquides et lyophilisées destinées à des virus vivants atténués, à des anticorps conjugués, à des nanoparticules et à des produits cytotoxiques

- Des produits incompatibles avec une stérilisation terminale qui présentent des défis spécifiques pour la santé et la sécurité environnementales pour le personnel de fabrication qui les manipule

Le traitement de l'air représentait un défi unique pour l'usine BioTechnique car tous les produits que fabrique BioTechnique doivent provenir d'un environnement aseptisé. Un filtre HEPA endommagé qui ne réduit pas d'au moins 99,97 % le nombre de particules non-viables, risque de provoquer une croissance microbienne dans un produit censé être stérile. Une analyse des risques a démontré un impact potentiellement critique pour les patients si des produits non-stériles sont utilisés, ce qui serait inacceptable.

Toute rupture des filtres HEPA peut être détectée pendant l'échantillonnage et le test de stérilité AQL auxquels sont soumis les produits, pendant les contrôles environnementaux obligatoires ou lors du processus de certification HEPA bisannuel.Cependant, une solution technique plus efficace s'imposait pour garantir que les produits fabriqués par BioTechnique respectaient les normes de qualité les plus élevées. Après la formulation, le remplissage, l'inspection, l'étiquetage, l'emballage, les tests et la commercialisation des produits, il n'y a plus aucune possibilité de détecter un problème de qualité. Après avoir évalué l'impact potentiel des produits sur la sécurité des patients, la direction de BioTechnique a donc demandé au service technique de trouver une solution pour améliorer la fiabilité du processus de fabrication et la qualité des produits tout en réduisant la consommation énergétique de l'usine.

À la fin de l'année 2014, l'entreprise s'est lancé dans un projet Lean Six Sigma ayant pour but d'améliorer la fiabilité de son usine de fabrication et de réduire les coûts énergétiques liés au maintien des zones de Niveau A (ISO 5), du Niveau B (ISO 6), du Niveau C (ISO 7) et du Niveau D (ISO 8). Dans le secteur de l'énergie, des initiatives nationales et locales telles que le programme Title 24 de l'État de Californie, ont encouragé de nombreuses entreprises pharmaceutiques comme BioTechnique à mettre en oeuvre des projets favorisant les économies d'énergie.

BioTechnique a entrepris une étude technique afin de déterminer le retour sur investissement en achetant le nouveau média filtrant ePTFE compatible avec la technologie PAO, et de comparer ce rendement avec les médias en fibre de verre traditionnels. Cette étude a été conçue dans le but de déterminer la profondeur optimale du pack de filtre pour les médias filtrants ePTFE à installer, en comparaison avec les médias filtrants en microfibres de verre traditionnels.Pour garantir l'absence de biais statistiques, BioTechnique a construit un appareil d'essai permettant d'effectuer des essais dans un environnement contrôlé en s'assurant que les méthodes d'essai sont statistiquement fiables et reproductibles, et qu'elles produisent des données utiles afin de pouvoir tirer une conclusion justifiable. L'étude incluait des essais qui ont été réalisés trois fois, en utilisant à chaque fois trois filtres provenant de chaque catégorie, dont deux filtres HEPA en microfibres de verre traditionnels et les filtres HEPA ePTFE de 50 mm et de 75 mm. L'étude incluait donc 36 essais différents et représentait ainsi une analyse très utile d'un point de vue statistique.

Ce graphique représente les données recueillies en février 2015 pour les quatre catégories de filtre. Le filtre ePTFE de 50 mm présentait une perte de charge de 30 % inférieure à celle du filtre HEPA en microfibres de verre de 100 mm. Le filtre ePTFE de 75 mm présentait une perte de charge de 36 % inférieure à celle du filtre HEPA traditionnel en microfibres de verre de 100 mm.

BioTechnique a estimé à 9 350 kWh les prévisions d'économie d'énergie annuelles totales résultant de l'utilisation de filtres HEPA ePTFE à faible perte de charge.

En octobre 2015, deux ensembles de filtres concurrents (AAF MEGAcel® II et Camfil Megalam®) ont été installés dans deux salles critiques distinctes répondant à la norme ISO 5 et ont fait l'objet de nombreux essais en vue d'obtenir la certification FDA.

Tout au long du processus d'essai, les filtres MEGAcel II ont réussi les essais du premier coup en affichant un taux de réussite de 100 % tandis que les filtres de Camfil ont enregistré un taux d'échec décevant de 10,8 % , nécessitant de remplacer les filtres et de procéder à de nouveaux tests.Les résultats ont confirmé que la technologie de filtration ePTFE des filtres pharmaceutiques MEGAcel II d'AAF est non seulement entièrement compatible avec les méthodes PAO, mais qu'elle offre également les meilleures performances dans les domaines délicats.

Étant donné que les filtres MEGAcel II étaient considérablement plus légers, l'installation a été réalisée par une seule personne alors qu'il a fallu deux personnes pour installer le filtre HEPA en microfibres de verre. Cette économie de main d’œuvre a été particulièrement appréciée pour l'installation d'une quantité de filtres si importante. Le filtre était tenu d'une main et le tournevis de l'autre, ce qui a permis de procéder rapidement à l'installation. Cette installation présentait un autre aspect agréable, car la solidité et la résistance supérieures du filtre généraient moins de préoccupations de l'endommager.

Ces essais ont démontré que les filtres HEPA contenant des médias ePTFE sont considérablement plus solides et plus fiables que les médias en fibres de verre traditionnels.

- Les filtres MEGAcel II d'AAF ont surpassé les performances des filtres concurrents en obtenant une certification garantissant une étanchéité totale.

- Les filtres ePTFE ont permis de réduire le nombre de défauts de filtre et d'activités de surveillance environnementale, entraînant ainsi moins de pertes de production et une baisse des coûts de la main d’œuvre.

- L'utilisation des filtres ePTFE a permis de prolonger le temps observé entre chaque recertification de BioTechnique, augmentant ainsi le temps de disponibilité des zones à empoussièrement contrôlé.

- Le plus faible poids des filtres MEGAcel II a permis de les installer plus rapidement et donc de réaliser des économies de main d’œuvre.

- Les médias ePTFE présentent une perte de charge considérablement plus faible que celle des médias en fibres de verre traditionnels, offrant ainsi des économies d'énergie significatives pour les zones à empoussièrement contrôlé de niveaux A et B.

FHK Polska

FHK Polska PureMedion Kft.

PureMedion Kft. Elfa spol. s r. o.

Elfa spol. s r. o. Ecotip d.o.o.

Ecotip d.o.o.![[Translate to France:] [Translate to France:]](/fileadmin/_processed_/c/f/csm_hatting_agriculture_1b6a249990.jpg)

![[Translate to France:] [Translate to France:]](/fileadmin/_processed_/c/0/csm_microelectronics_smaller_dec03e69e3.jpg)