![[Translate to France:] [Translate to France:]](/fileadmin/user_upload/Case_Studies/fixed_size_List_View/automotive_shop_cropped.png)

[Translate to France:]

Les filtres MEGApleat® d’AAF aident les ateliers automobiles à réduire leurs coûts de maintenance

- Atelier de châssis et de pièces détachées automobiles

- Travail en collaboration avec un service partenaire d'AAF, John Morfield Ltd., un distributeur proposant différents types de filtres à une vaste gamme de secteurs industriels, fournissant également des filtres à ce client.

Le client a indiqué que les filtres plats qu'il utilisait ne duraient qu'un à deux mois avant de devoir être remplacés par des filtres à 250 Pa. Ainsi, le client recherchait un filtre avec une durée de vie plus longue afin de réduire ses frais d'entretien.

AAF et son prestataire de services John Morfield ont proposé comme solution le filtre MEGApleat ®d'AAF. Le client a demandé un essai afin de comparer leur matériel actuel avec le filtre PerfectPleat® HC (déjà utilisé sur le site) et le filtre MEGApleat. Trois CTA ont été sélectionnées, avec le même débit d'air et les mêmes heures de fonctionnement. Chaque centrale contenait huit filtres 20 x 25 x 2.

Le filtre concurrent ne s'est pas montré efficace dans ces conditions de fonctionnement particulières. Le débit d'air élevé et l'infiltration d'humidité se sont révélés problématiques pour l'intégrité du filtre, en particulier pour son cadre, ce qui a entraîné la chute du filtre hors de son cadre. Le filtre a en effet été retrouvé sur le sol de la CTA après seulement deux mois d'utilisation.

Le filtre PerfectPleat® HC a fonctionné conformément au cahier des charges. Toutefois, à cause du débit élevé, les compteurs de pression différentielle ont affiché 250 Pa dès la seconde lecture, nécessitant le changement du filtre après deux mois d'utilisation.

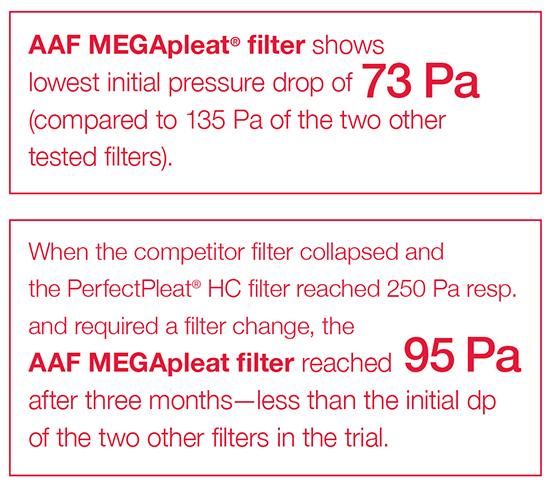

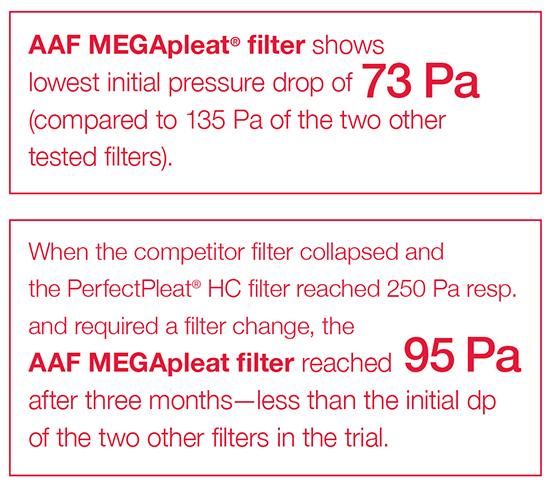

Le filtre MEGApleat® d’AAF s’est montré le plus performant dans ces conditions d'utilisation. Il a présenté la plus faible perte de charge initiale, avec 73 Pa lors de son installation.

Lorsque le filtre plat concurrent a chuté et que le filtre PerfectPleat HC a atteint 250 Pa, le filtre MEGApleat n'avait atteint que 95 Pa, soit moins que la pression différentielle initiale des autres filtres testés. De plus, le filtre MEGApleat n'a pas été affecté par l'humidité.

L’utilisation des filtres MEGApleat ® d’AAF a été maintenue et sont toujours en service après 9 mois, avec une lecture de pression différentielle de 200 Pa.

L'atelier automobile a indiqué vouloir changer leur filtre MEGApleat d'AAF dans un autre atelier de pièces détachées et châssis et commencera l'installation de ces filtres fin septembre.

Ses responsables ont également indiqué vouloir acheter d'autres filtres MEGApleat afin de mener des tests à la fois dans leur fonderie et dans leur carrosserie.

En tout, il y a 102 CTA dans les trois zones énoncées.

- Atelier de châssis et de pièces détachées automobiles

- Travail en collaboration avec un service partenaire d'AAF, John Morfield Ltd., un distributeur proposant différents types de filtres à une vaste gamme de secteurs industriels, fournissant également des filtres à ce client.

Le client a indiqué que les filtres plats qu'il utilisait ne duraient qu'un à deux mois avant de devoir être remplacés par des filtres à 250 Pa. Ainsi, le client recherchait un filtre avec une durée de vie plus longue afin de réduire ses frais d'entretien.

AAF et son prestataire de services John Morfield ont proposé comme solution le filtre MEGApleat ®d'AAF. Le client a demandé un essai afin de comparer leur matériel actuel avec le filtre PerfectPleat® HC (déjà utilisé sur le site) et le filtre MEGApleat. Trois CTA ont été sélectionnées, avec le même débit d'air et les mêmes heures de fonctionnement. Chaque centrale contenait huit filtres 20 x 25 x 2.

Le filtre concurrent ne s'est pas montré efficace dans ces conditions de fonctionnement particulières. Le débit d'air élevé et l'infiltration d'humidité se sont révélés problématiques pour l'intégrité du filtre, en particulier pour son cadre, ce qui a entraîné la chute du filtre hors de son cadre. Le filtre a en effet été retrouvé sur le sol de la CTA après seulement deux mois d'utilisation.

Le filtre PerfectPleat® HC a fonctionné conformément au cahier des charges. Toutefois, à cause du débit élevé, les compteurs de pression différentielle ont affiché 250 Pa dès la seconde lecture, nécessitant le changement du filtre après deux mois d'utilisation.

Le filtre MEGApleat® d’AAF s’est montré le plus performant dans ces conditions d'utilisation. Il a présenté la plus faible perte de charge initiale, avec 73 Pa lors de son installation.

Lorsque le filtre plat concurrent a chuté et que le filtre PerfectPleat HC a atteint 250 Pa, le filtre MEGApleat n'avait atteint que 95 Pa, soit moins que la pression différentielle initiale des autres filtres testés. De plus, le filtre MEGApleat n'a pas été affecté par l'humidité.

L’utilisation des filtres MEGApleat ® d’AAF a été maintenue et sont toujours en service après 9 mois, avec une lecture de pression différentielle de 200 Pa.

L'atelier automobile a indiqué vouloir changer leur filtre MEGApleat d'AAF dans un autre atelier de pièces détachées et châssis et commencera l'installation de ces filtres fin septembre.

Ses responsables ont également indiqué vouloir acheter d'autres filtres MEGApleat afin de mener des tests à la fois dans leur fonderie et dans leur carrosserie.

En tout, il y a 102 CTA dans les trois zones énoncées.

FHK Polska

FHK Polska PureMedion Kft.

PureMedion Kft. Elfa spol. s r. o.

Elfa spol. s r. o. Ecotip d.o.o.

Ecotip d.o.o.![[Translate to France:] [Translate to France:]](/fileadmin/_processed_/6/f/csm_Engine_manufacturing_plant_fbc9ac43fe.jpg)